激光熔覆过程中粉光匹配是怎么样的

作者:admin 来源: 日期:2016/9/26 16:23:25

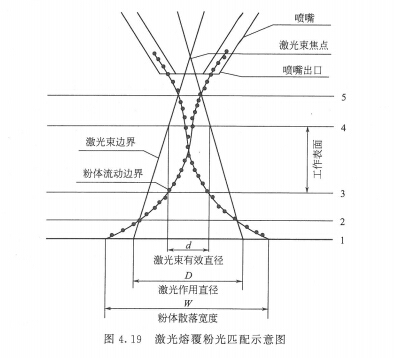

a.送粉激光熔覆过程中的粉光匹配原则。实际激光熔覆过程中的粉光匹配是复杂的技术问题,常见的可变参数有激光输出功率、离焦盆、激光束与工件表面的相对移动速度、送粉速率、载气流量、熔覆材料参数(包括熔覆材料颗粒大小、熔覆材料的物理化学参数),这些参数都将直接影响到激光熔覆过程中的粉光匹配状态。为获得良好的熔覆状态,保证熔覆材料的性能属性和熔覆层与基体之间结合界面的良好结合,粉光匹配的原则是熔覆材料粉粒在激光束有效直径内加热并落到基体表面的激光束作用的有效区域内。这样既可以获得良好的熔覆层质量,又能够保证熔覆材料的有效利用。这个粉光匹配原则对激光直写技术、激光熔覆法快速成形技术的实现同样适用。

b.送粉激光熔覆过程中的粉光匹配调整。图4.19给出了一定条件下工件表面的调整过程,根据上述粉光匹配的原则,在图示的状态下工件表面处于3的位置为最佳的粉光匹配状态。工件表面在2、3之间,所获得的熔覆层外观良好,但在激光束有效直径外的部分熔覆材料不能与基体实现冶金结合,降低了熔覆层与基体的整体结合质量。当工件表面处在2以下时,可以认为不能实现熔覆,尤其是在进行搭接熔覆时,后续的搭接熔覆过程将无法进行。工件表面在3, 4之间,可以实现激光熔覆,但随着工件表面从3的位置向上移动时可能会降低激光束的能里利用率和增大基体的热形响区比例。工件表面可由4位置向5的位置逼近,此时由于工件表面会很接近喷嘴,激光的反射、被加热的熔覆材料的高温辐射等会导致喷嘴口处于高温状态,进而导致熔覆材料早期软化粘连堵死喷嘴,使熔覆工艺无法进行下去,间时还会出现相对移动空间不足的问题。在不考虑这种情况时,5的位置是工件表面的最高位置。

上一篇:熔覆粉末的流动形态与影响因素

下一篇:激光熔覆送丝系统